Thực hiện TPM giúp doanh nghiệp tối ưu hóa hiệu suất hoạt động, loại bỏ sự cố, sai sót của máy móc thiết bị thông qua việc tự bảo dưỡng máy móc trong quá trình sản xuất hàng ngày. Điều này sẽ giúp doanh nghiệp hợp lý hóa chi phí sản xuất, cải tiến chất lượng sản phẩm và dịch vụ, nâng cao khả năng cạnh tranh trên thị trường. Với TPM, mọi người cùng hợp lực và tương tác với nhau để nâng cao hiệu suất hoạt động của thiết bị một cách hiệu quả nhất. TPM hướng nhiều vào phần cứng của hệ thống sản xuất trong công ty nên các đối tượng thích hợp áp dụng là các tổ chức/doanh nghiệp có hoạt động sản xuất, trong đó, phần máy móc thiết bị tham gia đóng góp lớn cho việc tạo ra cũng như đóng vai trò quan trọng quyết định chất lượng sản phẩm.

Nhằm hỗ trợ hội viên áp dụng các phương pháp, công cụ quản lý tiên tiến, năm 2020, VASI đã hỗ trợ 5 doanh nghiệp áp dụng TPM trong nhà máy. Hoạt động này thuộc Đề án do VASI thực hiện trong Chương trình phát triển Công nghiệp hỗ trợ năm 2020 do Cục Công nghiệp - Bộ Công Thương quản lý. 5 công ty hội viên tham gia chương trình tư vấn áp dụng TPM của VASI trong năm 2020: Công ty cổ phần Airtech Thế Long, Công ty TNHH Cơ khí xây dựng du lịch Bách Tùng, Công ty TNHH Cao su Giải Phóng, Công ty TNHH Cơ khí và Tự động hóa công nghiệp (IDMEA),Công ty Cổ phần Đầu tư Thương mại và Công nghiệp Hà Nội (Osaka).

Hoạt động tư vấn được thực hiện tại nhà máy các công ty tham gia với hình thức chủ yếu là hướng dẫn trực tiếp tại nhà xưởng (60% thời lượng) và đào tạo lý thuyết (40%). Các nội dung tư vấn áp dụng TPM được lựa chọn tư vấn gồm có: 3 trụ cột chính của TPM (trong số 8 trụ cột) gồm có: AM (Bảo dưỡng tự trị); PM (Bảo trì theo kế hoạch); FI (Cải tiến có trọng tâm). 2 trụ cột về Quản lý thiết bị mới, Đào tạo nội bộ: giới thiệu và hướng dẫn công ty thực hiện một số cải tiến phù hợp.

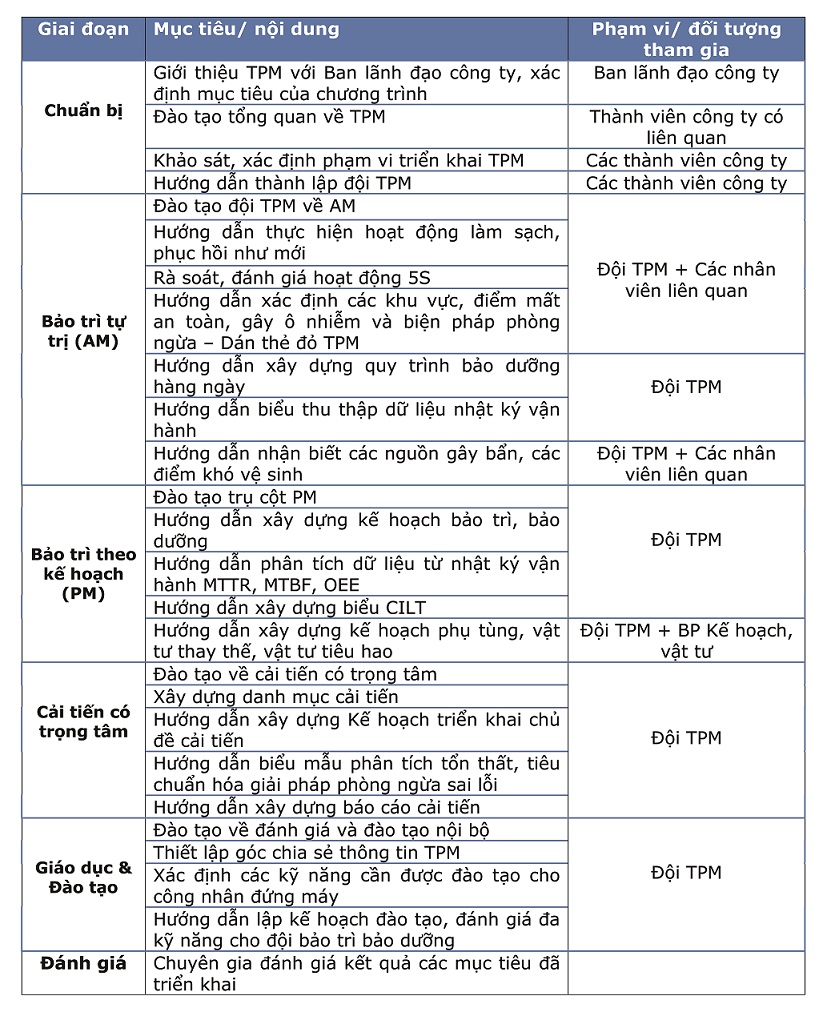

Nội dung đào tạo, tư vấn áp dụng TPM tại doanh nghiệp

Các hoạt động trên được triển khai trong thời gian từ 4 tới 6 tháng với khoảng 10 buổi chuyên gia làm việc trực tiếp tại doanh nghiệp, trong đó, mỗi buổi làm việc sẽ gồm nhiều nội dung được sắp xếp phù hợp với đối tượng tham gia để tránh làm ảnh hưởng tới hoạt động của doanh nghiệp. Ví dụ: Các nội dung cần sự tham gia của công nhân trực tiếp thao tác trên máy sẽ được tập trung vào 2 tới 3 buổi trong khi các cán bộ quản lý tham gia đội TPM sẽ phải tham gia đủ các số buổi tư vấn. Giữa mỗi buổi (2-3 tuần) sẽ là thời gian các doanh nghiệp triển khai các hoạt động cải tiến đã thống nhất với sự hỗ trợ từ xa của các chuyên gia.

Các nội dung tư vấn được chia làm 6 giai đoạn, trong đó, giai đoạn 6 “Đánh giá” thực chất được áp dụng xuyên suốt trong toàn bộ thời lượng tư vấn. Nội dung triển khai cụ thể trong các giai đoạn:

Khảo sát, đánh giá hiện trạng, lựa chọn khu vực triển khai

Tại các công ty, chuyên gia cùng các thành viên Ban lãnh đạo, nhóm TPM đặt ra các yêu cầu kết quả cụ thể, theo đó, từng công ty cam kết sau quá trình tư vấn sẽ đạt được các tiêu chuẩn cụ thể đã đặt ra này.

Các nội dung và mục tiêu đã được chuyên gia tư vấn thống nhất với các công ty sau khi thực hiện khảo sát sâu - xác định phạm vi và mục tiêu triển khai của chương trình.

Đào tạo chung về TPM: Áp dụng đào tạo cho toàn bộ cán bộ, công nhân viên có liên quan đến khu vực áp dụng cải tiến của công ty, các công ty có thể đề xuất đào tạo cho toàn bộ cán bộ, công nhân toàn công ty nếu có thể sắp xếp. Thời lượng đào tạo chung: 2-3 tiếng.

Về triển khai thực tế tại hiện trường: Giai đoạn này đã thực hiện các hoạt động:

- Thành lập đội TPM: đội ngũ của doanh nghiệp sẽ tham gia trực tiếp hoạt động học lý thuyết và cải tiến hiện trường. Đội TPM được thành lập và có quyết định thành lập, cơ cấu thành viên sẽ là cơ sở để thực hiện các cải tiến, đề xuất thực hiện các đổi mới lên Ban lãnh đạo công ty.

- Lên kế hoạch triển khai tư vấn, áp dụng TPM: Nội dung và tiến độ triển khai được thống nhất giữa nhóm thực hiện và đội TPM của công ty.

- Hướng dẫn trên thực địa: kết hợp trong 1 buổi hướng dẫn thực tế sẽ gồm Đào tạo lý thuyết trước sau đó Thực hành tại xưởng. Các biểu mẫu thu thập thông tin, ghi nhận số liệu… cũng sẽ được cung cấp tới doanh nghiệp trong quá trình đào tạo này.

Trong giai đoạn 1, các công ty đã thành lập được đội TPM hoặc sử dụng đội cải tiến hiện có làm đội TPM. Đây là cơ sở quan trọng để triển khai các công cụ của TPM trong các giai đoạn tiếp theo.

Các công ty đã lựa chọn được khu vực triển khai áp dụng TPM, tùy theo đặc thù từng công ty, khu vực được lựa chọn có đặc điểm riêng nhưng đặc điểm chung là đều lựa chọn các khu vực để áp dụng TPM khá nhỏ (1 tới 2 máy),chủ yếu với mong muốn học tập và thực hành được hết các công cụ, biểu mẫu của TPM trong phạm vi nhỏ sau đó mở rộng áp dụng. Đây là cách làm hợp lý: vừa đảm bảo thu thập được đủ kiến thức, sớm có kết quả báo cáo vừa có thể từng bước rút kinh nghiệm trước khi mở rộng áp dụng.

Đào tạo, hướng dẫn bảo trì tự trị (AM)

Đào tạo, hướng dẫn lý thuyết: Tổ chức hướng dẫn AM cho thành viên đội TPM.

Hướng dẫn thực hành tại xưởng: Trực tiếp cùng đội TPM của công ty thực hành các nội dung liên quan đến Vệ sinh- phục hồi như mới máy móc; Treo thẻ đỏ; Xác định điểm có khả năng thực hiện cải tiến…

Theo dõi, giám sát và góp ý cho hoạt động cải tiến: Thực hiện theo dõi, hướng dẫn xử lý các vấn đề phát sinh trong quá trình thực hiện các nội dung TPM của doanh nghiệp, các hoạt động này được thực hiện bằng cả 2 phương pháp: đến hỗ trợ trên thực địa và hỗ trợ từ xa (bằng chụp ảnh, quay video, gửi các biểu mẫu, trao đổi qua zalo…)

Hướng dẫn thực hành vệ sinh và phục hồi như mới máy ép cao su tại Công ty TNHH Cao su Giải Phóng

Nhìn chung, trong giai đoạn 2, các công ty đã thực hiện khá tốt các nội dung công việc:

- Về thực hiện vệ sinh, phục hồi như mới: các doanh nghiệp đã được hướng dẫn và tiến hành vệ sinh, phục hồi như mới máy móc. Với ý nghĩa là làm sạch, trả thiết bị về trạng thái ban đầu, ghi nhận những vấn đề đang xảy ra với máy móc, các công ty đều đã huy động nhân lực để thực hiện hoạt động này. Các vấn đề “chưa tốt” với máy móc đã được chuyên gia hướng dẫn khắc phục ngay (nếu có thể) hoặc treo thẻ đỏ (nếu chưa khắc phục được ngay) để làm cơ sở cải tiến. Số thẻ TPM của từng doanh nghiệp đã được thể hiện ở bảng trên.

- Việc xác định các nguồn gây bẩn, thiết lập cơ chế, hệ thống hạn chế nguồn gây bẩn đã được hướng dẫn tại các công ty, tuy nhiên, kết quả tại các công ty khác nhau khá lớn, chủ yếu do nhận thức và khả năng của người thực hiện

- Xây dựng bảng tổng hợp thẻ TPM: các công ty đã thực hiện xây dựng bảng tổng hợp thẻ TPM, đây là cơ sở để ghi nhận những vấn đề còn tồn tại cần giải quyết cũng như đề ra kế hoạch xử lý, người xử lý cụ thể. Có công ty đã xây dựng “Kế hoạch thực hiện chương trình TPM được hỗ trợ”- Đây là thế mạnh của công ty khi đã có đội ngũ giàu kinh nghiệm trong thực hiện cải tiến.

- Hoàn thiện các bảng biểu theo dõi, kiểm tra thiết bị: Các công ty hầu hết đã xây dựng bảng biểu theo dõi, kiểm tra thiết bị. Nhưng có thể nhận thấy, các bảng biểu này phần lớn là do bộ phận Văn phòng xây dựng theo khuyến cáo của nhà sản xuất, ghi chung chung, tiêu chuẩn đo – ghi – tổng hợp chưa trực quan dẫn đến người công nhân thao tác, ghi chép không đúng hoặc không đủ. Các chuyên gia đã hỗ trợ các công ty xây dựng, hoàn thiện lại các biểu mẫu này, thực hành kiểm tra, vệ sinh trên thực địa để hoàn thiện biểu mẫu, chuyển giao cho người lao động. Các công đoạn khó thực hiện phải tiến hành cải tiến thao tác thực tế tại hiện trường để hỗ trợ thêm cho người lao động.

Đào tạo, hướng dẫn Bảo trì theo kế hoạch (PM)

Trong giai đoạn này, chuyên gia tư vấn đã thực hiện xem xét lại các biểu mẫu, chương trình của các công ty trong trụ cột Bảo trì theo kế hoạch (PM),hướng dẫn thu thập và tính toán hệ số OEE, hoàn thiện lịch bảo trì thiết bị cũng như lập kế hoạch phụ tùng, vật tư thay thế, vật tư tiêu hao.

Lịch bảo trì thiết bị: Các lịch bảo trì thiết bị này chưa hoàn thiện, cần tư vấn để hoàn thiện thêm. Các đặc điểm chính lịch bảo trì của các công ty: Một số công ty chưa xây dựng lịch bảo trì, các hoạt động bảo trì còn sơ khai (phụ thuộc hoàn toàn vào nhà cung cấp hoặc dịch vụ thuê ngoài),hỏng thì sửa…, các chuyên gia đã phải hướng dẫn các công ty này thực hiện xây dựng lịch bảo trì, thực hành thử nghiệm và hoàn thiện dần lịch bảo trì này. Các công ty đã có lịch bảo trì nhưng ở mức đơn giản, do người sửa chữa, bảo dưỡng tự lập, không có sắp xếp kế hoạch mà chỉ theo khuyến cáo của nhà sản xuất, dẫn đến lịch bảo trì thiếu logic, không kiểm soát được tiến độ, chất lượng. Đội ngũ bảo dưỡng cũng rất vất vả vì không kiểm soát được lúc nào làm máy nào. Có công ty đã có lịch bảo trì chi tiết, phân chia từng khu vực nhưng có hiện tượng không thể thực hiện được đầy đủ do chưa dự trù phù hợp thời gian cho các hoạt động sửa chữa không dự báo trước nên không thể thực hiện đủ.

Các chuyên gia đã hướng dẫn các công ty hoàn thiện các biểu mẫu lịch bảo trì, phân chia thời gian, nhân lực khoa học giữa bảo dưỡng và sửa chữa, sắp xếp và lên kế hoạch cho tuần, tháng, quý, năm để đảm bảo thực hiện bảo dưỡng phù hợp với thực tế nhà máy.

Đo và hiệu chỉnh cách đo OEE: Trước khi thực hiện chương trình, chỉ có 1 công ty đã thực hiện đo OEE nhưng cách đo cũng chưa chính xác, việc sử dụng OEE vào cải tiến hoạt động rất hạn chế. Các công ty khác đều chưa đo các thông số của sản xuất hay tính toán OEE. Do đó, nhóm đã thực hiện hỗ trợ hiệu chỉnh lại cách đo, sử dụng OEE để thực hiện cải tiến, các công ty còn lại hướng dẫn ghi nhận các thông số sản xuất và đo OEE.

Theo dõi và lập kế hoạch phụ tùng, vật tư thay thế, vật tư tiêu hao: các công ty đều chưa thực hiện theo dõi nhu cầu các hạng mục phụ tùng, vật tư thay thế, vật tư tiêu hao chỉ được theo dõi khi đã phát sinh (qua kế toán),kế hoạch hầu như không có và do đó, không dự báo được. Các chuyên gia đã hỗ trợ công ty xây dựng lại bảng theo dõi, phương pháp phân loại, dự báo, lên kế hoạch phụ tùng, vật tư thay thế, vật tư tiêu hao.

Đào tạo, hướng dẫn về Cải tiến có trọng tâm (FI)

Đây là giai đoạn có nhiều hoạt động thực tế và đem lại kết quả trực quan nhất. Nhóm chuyên gia cùng đội TPM của các công ty đã khảo sát, tìm ra vị trí cần triển khai cải tiến, cùng nhau phân tích và đưa ra các giải pháp trước mắt cũng như lâu dài. Đội TPM đã hoàn thiện danh mục ghi thẻ đỏ TPM, kế hoạch cải tiến, chụp và lưu giữ ảnh trước và sau cũng như xây dựng báo cáo đầy đủ.

Các vấn đề để thực hiện hướng dẫn công ty tiến hành cải tiến là các vấn đề đã được ghi nhận trong giai đoạn 1, 2 và được ghi lại bằng thẻ TPM hoặc trực tiếp đề xuất trong các buổi làm việc trước đây. Việc đi theo hệ thống từ nhìn nhận – đánh giá – giải quyết vấn đề giúp các cán bộ của công ty có cái nhìn toàn diện và cụ thể để có thể áp dụng trong các hoạt động khác của công ty sau.

Các công ty đã tiếp cận được các phương pháp, công cụ cải tiến mà chuyên gia hướng dẫn. Hoạt động cải tiến đã được ghi nhận bằng biểu mẫu, hình ảnh, bài học... theo quy chuẩn chung, hỗ trợ việc kết nối, báo cáo, nâng cao năng lực đội ngũ tham gia đội TPM của các công ty. Tuy nhiên, việc trình bày (thuyết trình) về kết quả cải tiến của các công ty còn hạn chế.

Đào tạo, hướng dẫn về Đào tạo nội bộ

Hoạt động này nhằm hỗ trợ công ty xây dựng một hệ thống đánh giá và đào tạo nội bộ công ty. Với các mức đánh giá từ Chưa biết gì tới Huấn luyện viên trong từng hoạt động cụ thể, các công ty có thể phân tích việc biến động nhân sự ảnh hưởng như thế nào tới hoạt động sản xuất, đồng thời xây dựng kế hoạch đào tạo nội bộ để hạn chế các ảnh hưởng này.

Các nội dung chia sẻ thông tin qua xây dựng hướng dẫn, bài học 1 điểm… đã được thực hiện ở các công ty.

Thiết lập Góc thông tin TPM - Chia sẻ thông tin TPM giữa chuyên gia và các thành viên của doanh nghiệp: Góc thông tin TPM sẽ tiếp tục là nơi để các thành viên công ty chia sẻ thông tin về các chương trình cải tiến, đổi mới… trong nội bộ công ty khi dự án kết thúc. Các chuyên gia cũng khuyến cáo các công ty nên thiết lập góc thông tin trên nhóm Zalo, Viber hoặc các nền tảng trực tuyến để dễ theo dõi, thực hiện, chỉ một số bài học thành công tiêu biểu mới phải in ấn, lập bảng biểu trực quan để tuyên truyền, phổ biến trong nhà máy.

TPM là một phương pháp quản lý đặt trọng tâm vào nâng cao hiệu suất hoạt động của máy móc, thiết bị, trong đó, mọi người cùng hợp lực và tương tác với nhau để nâng cao hiệu suất hoạt động của thiết bị một cách hiệu quả nhất. Suy nghĩ trách nhiệm của tôi (công nhân vận hành thiết bị) là vận hành thiết bị, trách nhiệm của anh (công nhân bảo trì) là sửa chữa thiết bị, được thay bằng tôi và anh cùng chịu trách nhiệm về thiết bị của chúng ta, nhà máy của chúng ta, tương lai của chúng ta.

Các công cụ, biểu mẫu áp dụng TPM phần lớn các doanh nghiệp công nghiệp hỗ trợ đã có biết hoặc làm quen khi áp dụng các công cụ cải tiến với Lean Manufacturing, 5S, Kaizen. Các nội dung tư vấn áp dụng TPM phần lớn là hướng dẫn của chuyên gia để các thành viên trong công ty với nòng cốt là Nhóm cải tiến tự phối hợp thực hiện các dự án cải tiến trên cơ sở các phương pháp, công cụ, biểu mẫu đã được chuẩn hóa. Do đó, để một dự án áp dụng TPM thành công thì điều kiện tiên quyết là có sự quan tâm tham gia của Ban lãnh đạo công ty, đồng thời các thành viên trong công ty phải tích cực tham gia./.

Vũ Trìu

Tạp chí Doanh nghiệp và Thương mại - Số 2/2021

-----------------------

Tài liệu tham khảo: Báo cáo tổng kết Đề án Đào tạo, tư vấn, hỗ trợ doanh nghiệp công nghiệp hỗ trợ áp dụng phương pháp bảo trì năng suất tổng thể (TPM) trong sản xuất, chế tạo thực hiện năm 2020 theo Chương trình phát triển công nghiệp hỗ trợ năm 2019 - Hiệp hội Công nghiệp hỗ trợ Việt Nam.